在制造業轉型升級的浪潮中,柔性焊接工裝夾具憑借其“以一變應萬變”的核心能力,成為破解多品種、小批量生產難題的關鍵工具。它突破了傳統“剛性夾具”專件專用的局限,通過模塊化設計與可重構結構,實現了對異形件、曲面件等復雜工件的快速適配,為汽車制造、航空航天、船舶工程等領域的高能效生產提供了重要支撐。

模塊化設計:

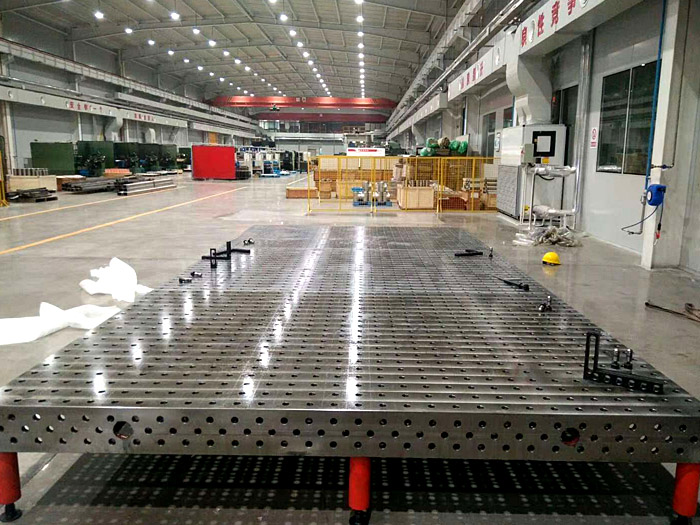

柔性焊接工裝夾具的核心在于其標準化、系列化的模塊組件,包括底板、立柱、支撐塊、角度器、壓緊臂等。這些組件通過孔系定位或導軌連接,可像搭積木般快速組合成不同工裝。例如,三維柔性平臺,其臺面采用規則孔系設計,操作人員無需量具,僅憑刻度即可根據工件尺寸拼接出所需定位結構,裝拆效率較傳統夾具提升50%以上。

柔性焊接工裝夾具的“應變能力”體現在三大維度:

強適配性:可穩定夾持異形曲面件、薄壁件等傳統夾具難以處理的工件。如汽車車身焊接中,通過陣列銷式柔性夾具,可適應不同車型的薄板定位需求。

高能效換型:產線切換時間從數小時縮短至分鐘級。某摩托車制造企業引入柔性平臺后,車型換型時間從4小時降至20分鐘,年產能提升30%。

高精度依托:平臺在2噸/m²集中載荷下變形量≤0.5mm,定位孔中心公差≤0.05mm,滿足精密焊接需求,甚至可作為檢具基準平臺使用。